Zum Beispiel Magna Steyr Fuel Systems: Die Tochtergesellschaft des österreichisch-kanadischen Automobilzulieferers produziert thermogeformte Tanksysteme. Hierbei wird der Prozess des Thermoformings für die Produktion von Kunststoffkraftstofftanks eingesetzt. Dabei werden Kunststoffplatten erhitzt und anschließend in Form gebracht. Der große Vorteil liegt in der Emissionsreduktion durch eine geringere Anzahl an Schnittstellen nach außen, der flexiblen geometrischen Gestaltung und der Gewichtsreduktion durch den Verbau unterschiedlicher Plattenstärken und homogener Wandstärken. Zudem gestaltet sich der Einbau der verschiedenen Tankkomponenten bei diesem Verfahren relativ einfach.

Magna Steyr Fuel Systems arbeitet seit 2009 an diesem noch sehr jungen Produktionsverfahren und zählt zu den marktführenden Herstellern in diesem Segment. Zu den aktuellen Produkten gehören der MINI Countryman und der Audi A6/A7, die mit diesen thermogeformten Tanks ausgestattet sind.

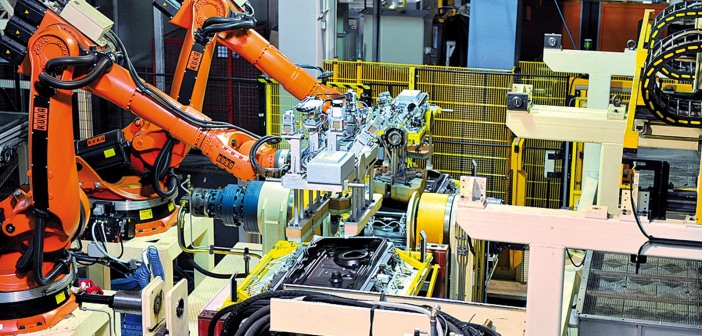

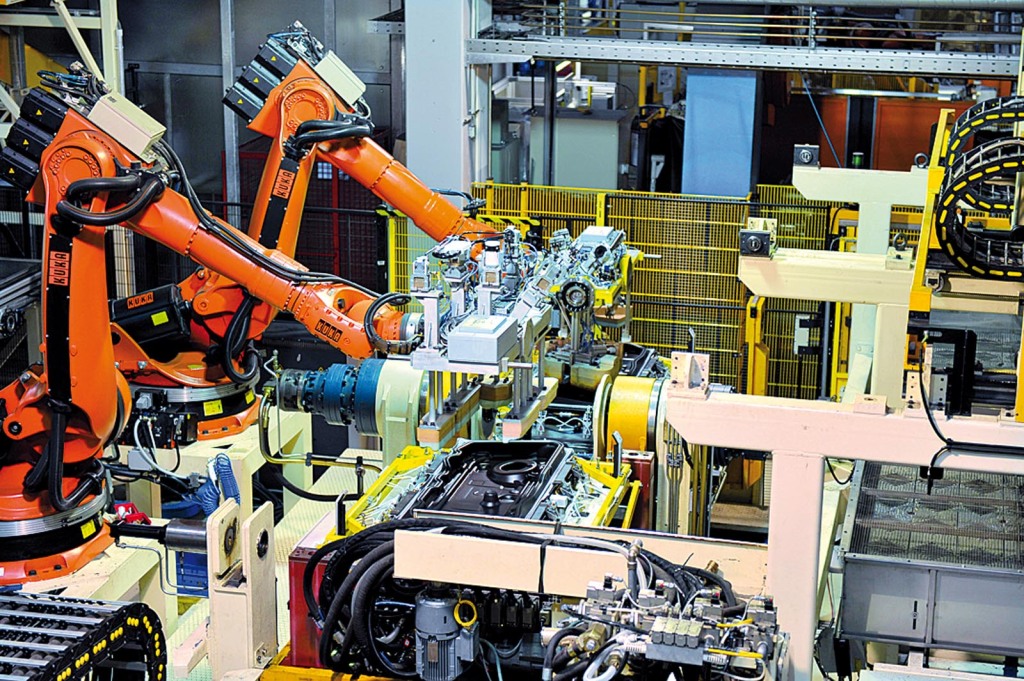

Der erste Schritt beim Thermoforming-Prozess besteht darin, dass Mehrschicht-Kunststoffplatten auf das Transportband des Ofens gelegt werden. Sie durchlaufen dabei den geschlossenen Heizprozess bei rund 200 °C. Danach werden mit Hilfe einer aufwendigen Vakuumtechnik die Tankhälften geformt. Die innen liegenden Komponenten, Einfüllrohrverlängerung innen und das Belüftungssystem werden automatisch ohne zusätzlichen Schweißprozess eingelegt und verschmelzen mit dem Material. Gleichzeitig werden die restlichen innen liegenden Komponenten manuell auf Greifer abgelegt, um sie in einem weiteren Schritt in den Tankhälften zu platzieren. Anschließend werden die beiden Tankhälften miteinander verschweißt. Das so genannte „Verheiraten“ erfolgt ausschließlich mit der Restwärme der Platten.

Nach einer Abkühlphase im geschlossenen Werkzeug wird der Tank zur händischen Randschnittstation befördert. Der eigentliche Thermoforming-Prozess ist damit abgeschlossen. Das Produkt gelangt nun zur Bohr- und Schweißstation, an der alle Öffnungen spanfrei ausgekreist und alle Anbauteile mittels Spiegelschweißtechnik angebracht werden. An dieser Montagestation entsteht durch den Einbau unterschiedlicher Fördermodule die eigentliche Variantenvielfalt an Tanks innerhalb der Benzin- und Dieselfahrzeuge. Der Tank ist nun fertig.

Dem Volkswagen-Konzern ist dieses Modul so wichtig, dass er ein Tankentwicklungszentrum gründete. Bevor beim Autobauer ein Tank für die Serienproduktion freigegeben wird, erfolgt eine Prüfung der besonderen Art. Die Kriterien sind sehr streng: so darf nach einer rasanten Testfahrt bis zum „berühmten“ Anschlag kein Milliliter Kraftstoff entweichen. Auch die Pumpe muss solch eine Rosskur problemlos überstehen. Zudem müssen Tanks in der Klimakammer Temperaturen zwischen -40 und +60°C aushalten. Auf einer anderen Station werden Autos mit gefüllten Tanks tagelang in 15 Grad Schräglage gehalten.