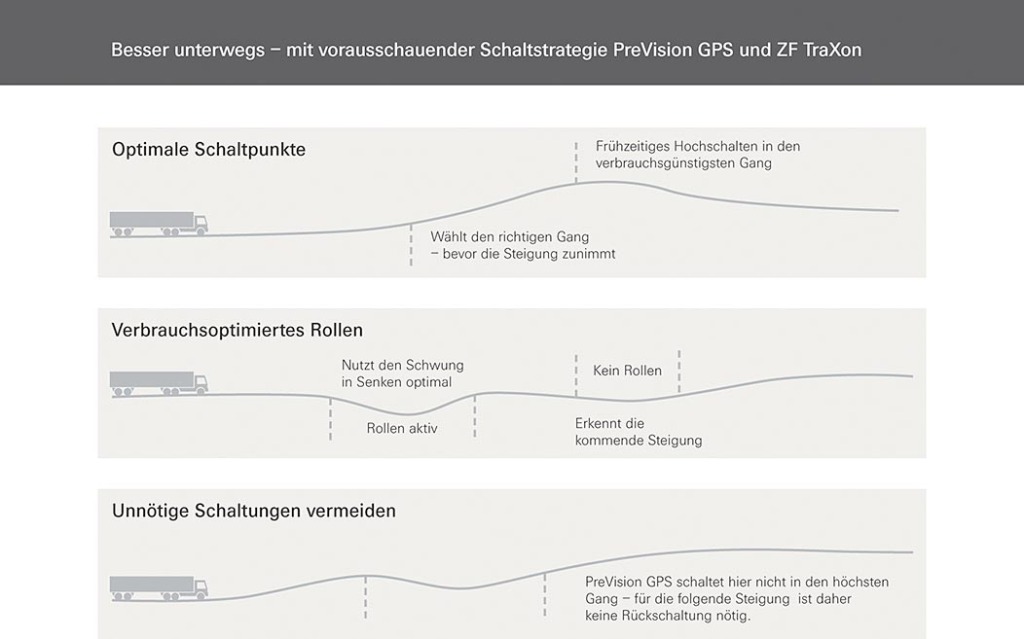

Selbst erfahrene Brummi-Fahrer wundern sich: Kurz vor der Kuppe schaltet die Automatik einen Gang hoch. Das widerspricht der eingeübten Routine nach vielen tausend Kilometern am Steuer. Aber es funktioniert. Der Schwung reicht, um den Sattelzug mit exaktem Tempo 80 km/h über den Scheitelpunkt zu schieben, trotz vermeintlich ungünstigem Gangwechsel. Der Lkw kann die erlaubte Höchstgeschwindigkeit mit weniger Drehzahl locker halten. Der frühe Schaltvorgang spart Kraftstoff, was sich über ein Lkw-Leben hinweg ganz schön summiert. Außerdem erhöht sich die Durchschnittsgeschwindigkeit. Aber woher weiß der Automat, was er tun soll? Er kennt doch nicht die Strecke. Eben doch. GPS macht’s möglich und die Ingenieure von ZF-Friedrichshafen. Traxon heißt das Getriebe, Pre-Vision-GPS dessen Schaltstrategie. Bei der Ermittlung der idealen Gangstufe wertet die Steuerungssoftware nicht nur die üblichen Fahrzeugdaten aus wie Geschwindigkeit, Rollwiderstand oder Neigungswinkel. Die Automatik nutzt zusätzlich GPS-Daten und bezieht den Geländeverlauf und die Position des Fahrzeugs in seine Berechnungen für die richtige Gangwahl mit ein.

Gerechnet wird generell immer mehr und immer schneller an Bord der neuesten Lkw- und Pkw-Modelle. Die Leistungsexplosion von Mikrochips, Prozessoren und Speichermedien hat längst auch die Automobilindustrie erfasst. Manfred Bek, Leiter Elektronik-Entwicklung bei ZF, sieht die Bedeutung von Software im Automobil- oder Nutzfahrzeugbau weiter wachsen. „Elektronik und Software sind derzeit für uns Schlüsselfaktoren, um Effizienzziele zu erreichen und dadurch C02-Emissionen zu senken.“ Auf fast alle Produkte des Konzerns hat die Steuerungssoftware großen Einfluss: von Getrieben über Lenkungen bis zu aktiven Fahrwerksystemen. Ein Beispiel ist der Antriebsstrang bei Hybrid- und reinen Elektrofahrzeugen. „Einsparungen realisiert hier in der Hauptsache die Software – nämlich das Energiemanagement“, so Bek.

Andere softwaregesteuerte ZF-Produkte wie das schaltbare Motorlager führen auch an ungewohnter Stelle zu Emissionseinsparungen. Das Bauteil von der Größe einer Kokosnuss löst einen Zielkonflikt, der zu Kompromissen führt: Aggregatlager aus Gummi-Metall wie auch hydraulisch dämpfende Lagerungen können ab Werk entweder auf Komfort (Geräuschdämmung vor allem im Leerlauf) oder auf Fahrdynamik (Unterbinden von Aggregatbewegungen durch Fahrbahnanregungen) eingestellt werden. Aktive Motorlager beenden die Kompromiss-suche. Im Fahrbetrieb wirkt das aktive Modul als hydraulisches Motorlager. Im Leerlauf wird durch eine aktive Mem-bran der Druck in der Arbeitskammer gesteuert, sodass niederfrequente Anregungen wesentlich effektiver isoliert werden als die auf Fahrdynamik ausgerichtete Kennlinie der hydraulischen Lagerung. Für die Insassen bringt dies nicht nur deutlich mehr Komfort. Mittelbar sind damit aber auch Spareffekte zu erzielen, etwa wenn es in Fahrzeugen mit kraftstoffsparender Zylinderabschaltung eingesetzt wird.

Inzwischen bieten Scania als Vorreiter, aber auch Mercedes und Volvo entsprechende Ausstattungen an. Wer weiß, dass eine durchschnittliche Spedition Gewinne in der Größenordnung von nur drei Prozent erzielt, kann sich ausrechnen, dass bei Fahrleistungen von rund 100.000 km/Jahr jeder Liter zählt. Mithilfe der Software lässt sich Kraftstoff sparen und die Transportgeschwindigkeit steigern, weil sie Zugkraftunterbrechungen und Geschwindigkeitsverluste minimiert.

Sparsamer und zugleich schneller – das sind die Grundanforderungen der Transportbranche. Ohne Bits und Bytes sind sie nicht zu realisieren.